- ¿Qué es predictive maintenance y por qué importa?

- Cómo funciona: datos, señales y modelos

- Modelos y algoritmos más usados

- Flujo típico de un proyecto de mantenimiento predictivo

- Tabla comparativa de enfoques y cuándo usarlos

- Sensores y señales: qué medir

- Características (features) que importan

- Integración con operaciones y toma de decisiones

- Casos prácticos y ejemplos de éxito

- Desafíos comunes y cómo superarlos

- Métricas y KPIs para evaluar un proyecto

- Herramientas y tecnologías del ecosistema

- Tendencias futuras y la evolución del campo

- Checklist práctico para iniciar un piloto

- Aspectos organizativos y gobernanza

- Preguntas frecuentes y mitos

- Recursos y próximos pasos recomendados

- Conclusión

La idea de que una máquina nos avise antes de fallar suena a ciencia ficción hasta que se experimenta en la planta: una alerta temprana, una orden de trabajo programada, y la producción que sigue sin convulsionarse. En este artículo conversacional y práctico voy a acompañarte paso a paso en el fascinante mundo del mantenimiento predictivo, o predictive maintenance, con un guiño especial a la frase que muchos ingenieros usan cuando buscan soluciones en alemán: Maschinenausfälle vorhersagen. Empezaremos por lo más básico, entender por qué este enfoque es distinto de otros, y luego nos meteremos en la parte técnica, las herramientas, los datos, casos reales, costes, riesgos y recomendaciones para implementar un sistema eficaz. Quiero que al terminar de leer tengas una idea clara de qué es posible, qué se necesita y cómo medir el impacto. Además, te daré listas y tablas prácticas para que las uses como referencia en tus proyectos.

¿Qué es predictive maintenance y por qué importa?

Predictive maintenance es la práctica de monitorear el estado real de activos para predecir cuándo ocurrirá una falla y así programar intervenciones óptimas. No es sólo reparar cuando algo se rompe (mantenimiento correctivo) ni seguir calendarios rígidos (mantenimiento preventivo); se trata de usar datos reales para decidir el mejor momento para actuar. Cuando hablamos de Maschinenausfälle vorhersagen, estamos hablando exactamente de eso: anticipar fallos de máquinas con datos, modelos y decisiones inteligentes. Este enfoque permite reducir tiempos de inactividad no planificados, optimizar el uso de repuestos, alargar la vida útil de los equipos y mejorar la seguridad.

Además, el impacto económico y operativo es real y medible. Las empresas que implementan predictive maintenance correctamente reportan reducciones significativas en paradas no programadas y en costes de mantenimiento, además de mejoras en la productividad y en la calidad del producto. El argumento de valor es simple: si sabes con alta probabilidad que un rodamiento fallará en 30 días, puedes planear su reemplazo en un turno con menor impacto, comprar la pieza requerida a tiempo y asignar al técnico adecuado, en lugar de improvisar una parada de emergencia que cuesta mucho más.

Cómo funciona: datos, señales y modelos

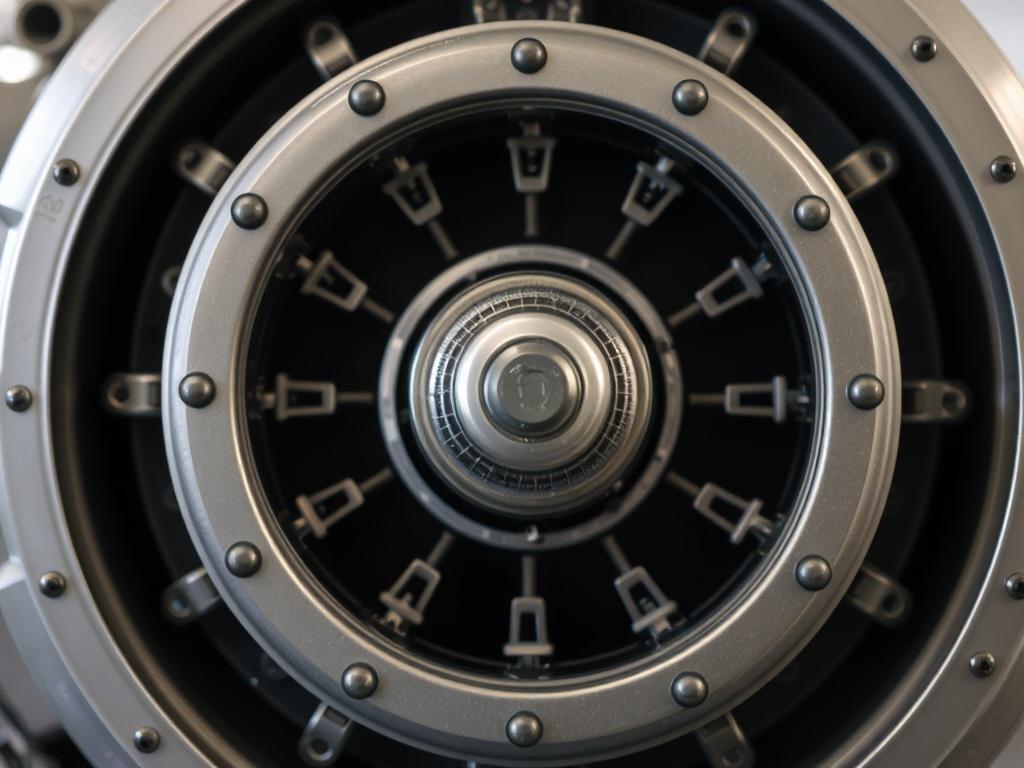

El motor del mantenimiento predictivo son los datos. Sensores se instalan en activos críticos para medir vibración, temperatura, presión, corriente eléctrica, velocidad, flujo y otras variables relevantes. Estos datos pueden ser de alta frecuencia (muestras en milisegundos) o de baja frecuencia (lecturas cada hora) dependiendo del tipo de falla que queremos detectar. Para Maschinenausfälle vorhersagen, la clave es elegir las señales que contienen información predictiva sobre las fallas que importan: por ejemplo, la vibración suele ser un gran indicador de desgaste en rodamientos y engranajes.

Una vez que se recogen los datos, se realiza un preprocesado: limpieza, sincronización, eliminación de ruido, y extracción de características. Aquí entran técnicas clásicas de procesamiento de señales (transformada de Fourier, wavelets), estadísticas (media, varianza, kurtosis) y también representaciones modernas aprendidas automáticamente por redes neuronales. Con las características en mano, se entrenan modelos predictivos que van desde reglas simples y umbrales, hasta modelos supervisados y no supervisados de machine learning. El objetivo puede ser clasificar el estado del equipo (bueno/malo), estimar el tiempo restante hasta la falla (RUL, Remaining Useful Life) o detectar anomalías desconocidas.

Modelos y algoritmos más usados

Los modelos para Maschinenausfälle vorhersagen varían según el problema y la disponibilidad de datos etiquetados. Entre los más utilizados están:

- Modelos basados en reglas y umbrales: útiles cuando sabemos qué señal indica fallo y no se dispone de muchos datos.

- Modelos estadísticos: como ARIMA o modelos de series temporales, que capturan tendencias y estacionalidad.

- Algoritmos de machine learning supervisado: árboles de decisión, Random Forest, Gradient Boosting (XGBoost, LightGBM), y SVM cuando hay etiquetas de fallas.

- Redes neuronales: LSTM y redes recurrentes para series temporales, CNN para analizar espectros, y modelos híbridos que combinan CNN+LSTM.

- Modelos de detección de anomalías: aislamiento de anomalías (Isolation Forest), autoencoders, y técnicas basadas en densidad cuando no hay etiquetas explícitas.

La elección depende de muchos factores: cantidad de datos, frecuencia de muestreo, complejidad de las fallas y requisitos de interpretabilidad. Para Maschinenausfälle vorhersagen en entornos industriales regulados, la interpretabilidad a menudo pesa tanto como la precisión.

Flujo típico de un proyecto de mantenimiento predictivo

Implementar un sistema que permita Maschinenausfälle vorhersagen no es mágica: sigue un flujo lógico que conviene respetar y adaptar a la realidad de la planta. Este es el flujo más habitual:

- Identificar activos críticos: priorizar según impacto en seguridad, producción y coste.

- Definir objetivos y métricas: ¿queremos reducir downtime un X%, detectar fallas con Y días de antelación, o minimizar costes de repuestos?

- Instalar sensores y recopilar datos: asegurar calidad y cobertura suficiente.

- Preprocesar y etiquetar: limpieza, sincronización y, si es posible, señalización de fallas pasadas.

- Desarrollar modelos y validar: entrenar, evaluar y ajustar modelos de predicción.

- Integración y despliegue: llevar el modelo a producción con alertas y KPIs visibles.

- Operación y mejora continua: retroalimentación, recalibración y escalado.

Cada etapa tiene retos técnicos y organizativos. Por ejemplo, sin inventario fiable de repuestos o sin procesos de gestión de órdenes, las alertas predictivas pierden valor.

Tabla comparativa de enfoques y cuándo usarlos

A continuación incluyo una tabla que resume ventajas y limitaciones de los enfoques más comunes para Maschinenausfälle vorhersagen, útil para decidir cuál adoptar según tu contexto.

| Enfoque | Ventajas | Limitaciones | Cuándo usarlo |

|---|---|---|---|

| Reglas y umbrales | Simplicidad, fácil de entender e implementar | No captura patrones complejos, muchas falsas alertas | Señales claras y poco ruido; etapa temprana |

| Modelos estadísticos | Robustos para series temporales simples | Limitados ante relaciones no lineales | Buenas series históricas y cambios suaves |

| Machine learning supervisado | Alta precisión con etiquetas, maneja no linealidades | Requiere datos etiquetados y puede ser opaco | Historial de fallas etiquetado |

| Detección de anomalías | Detecta fallas nuevas sin etiquetas | Difícil calibrar para falsas alarmas | Entornos donde las fallas son raras o nuevas |

| Deep learning | Captura patrones complejos en grandes volúmenes | Requiere muchos datos y potencia computacional | Sensores de alta frecuencia y datos masivos |

Sensores y señales: qué medir

Elegir qué medir es una decisión estratégica. No todo sensor es necesario para todos los activos, y el coste de instrumentación debe equilibrarse con el valor esperado de la predicción. Aquí tienes una lista de sensores comunes y para qué fallas suelen ser útiles:

- Vibración: rodamientos, ejes, engranajes y balanceo.

- Temperatura: sobrecalentamiento en motores, cojinetes y sistemas hidráulicos.

- Corriente eléctrica: sobrecarga de motores, detección de deslizamientos o bloqueo.

- Presión y flujo: problemas en bombas y sistemas hidráulicos.

- Acústica: detección temprana de grietas o golpes internos.

- Posición y velocidad: desalineación, holguras mecánicas.

- Condición del aceite (partículas, viscosidad): desgaste interno y contaminación.

Y aquí una tabla con ejemplos prácticos para Maschinenausfälle vorhersagen:

| Activo | Sensores recomendados | Indicadores típicos de falla |

|---|---|---|

| Bomba centrífuga | Vibración, presión, flujo, temperatura de sello | Cavitación (variación de presión), desgaste de impulsores, fallo de sello |

| Motor eléctrico | Corriente, vibración, temperatura, análisis de sonido | Desbalance, sobrecarga, fallos en bobinado, rodamientos |

| Compresor | Vibración, temperatura, presión diferencial, aceite | Fugas, desgaste de válvulas, fallo de cojinetes |

| Rodamientos | Vibración de alta frecuencia, acústica, temperatura | Desgaste progresivo, grietas, pérdida de lubricación |

Características (features) que importan

Extraer las características correctas de las señales es tan crítico como el algoritmo. Las siguientes son categorías de features que suelen aportar valor para Maschinenausfälle vorhersagen:

Primero, las estadísticas simples: media, desviación estándar, varianza, skewness y kurtosis que describen la distribución de la señal. Estas son fáciles de calcular y a menudo sorprendentemente útiles. Segundo, características en el dominio de la frecuencia: picos espectrales, bandas de energía y frecuencia dominante, que ayudan a detectar resonancias o patrones típicos de fallas mecánicas. Tercero, métricas de tiempo: número de picos por ventana, duración de eventos, y tiempos entre picos que revelan dinámicas temporales. Cuarto, indicadores de degradación: tasas de cambio, pendientes y acumulados que miden tendencias largas. Finalmente, características derivadas de modelos: residuos de un modelo predictivo local, scores de autoencoder o embeddings de redes profundas que resumen patrones complejos.

Mezclar varios tipos de features y usar selección automática (por ejemplo, importancia de variables en árboles) suele dar los mejores resultados. No olvides validar la estabilidad temporal de estas features: una característica útil en una campaña no siempre lo será en otra si cambian las condiciones operativas.

Integración con operaciones y toma de decisiones

Una alerta predictiva no sirve si queda en el correo o en un dashboard que nadie revisa. La verdadera transformación ocurre cuando las predicciones se integran en los procesos de mantenimiento, gestión de repuestos y planificación de producción. Para Maschinenausfälle vorhersagen se deben diseñar flujos claros: quién recibe la alerta, cómo se prioriza, qué pasos se deben realizar y cómo se cierra la orden de trabajo. Además, la comunicación entre sistemas es esencial: el sistema predictivo debe poder generar órdenes en el sistema de gestión de mantenimiento (CMMS) y, preferiblemente, proponer fechas y recursos óptimos.

Es crucial también medir el desempeño operativo: indicadores como reducción de tiempo de inactividad, tiempo medio entre fallas (MTBF), tiempo medio de reparación (MTTR), y el ahorro en costes de mantenimiento proporcionan la evidencia necesaria para escalar el proyecto. Finalmente, capacitar al personal y gestionar el cambio cultural es tan importante como la tecnología: los técnicos deben confiar en las predicciones y saber cómo interpretar las alertas.

Casos prácticos y ejemplos de éxito

Hay múltiples relatos de éxito en industrias diversas: ferroviaria, manufactura, energía eólica, y más. Por ejemplo, en turbinas eólicas, la monitorización de vibración y análisis espectral ha permitido detectar problemas en rodamientos con semanas de antelación, reduciendo reparaciones de emergencia y optimizando costes logísticos para acceder a torres remotas. En plantas de producción, la monitorización de motores eléctricos con análisis de corriente y vibración ha evitado paradas de línea críticas. Otro ejemplo claro está en compresores industriales donde el análisis de presión y temperatura, combinado con modelos de detección de anomalías, ha identificado fugas y desgaste antes de fallos graves.

Estos casos comparten lecciones: empezar con un piloto bien definido, medir resultados con KPIs claros, iterar en el modelo y escalar gradualmente. Maschinenausfälle vorhersagen deja de ser una promesa cuando se ancla en procesos concretos y en la cultura de la organización.

Desafíos comunes y cómo superarlos

Implementar predictive maintenance no está exento de dificultades. Entre los retos más comunes se encuentran:

- Calidad de datos: sensores ruidosos, fallas en transmisión y datos faltantes que sesgan el aprendizaje.

- Falta de etiquetas: muchas plantas no tienen registros confiables de fallas históricas, lo que dificulta el aprendizaje supervisado.

- Falsas alarmas y cansancio de operadores: si el sistema genera demasiadas alertas, se pierde confianza.

- Integración con sistemas legados: dificultades técnicas y burocráticas para conectar PI, SCADA, CMMS y ERPs.

- Retorno de inversión incierto: calcular el ahorro real puede ser complejo y requiere datos de base sólidos.

Las estrategias para mitigar estos riesgos incluyen invertir en calidad de datos desde el inicio, usar técnicas de aprendizaje no supervisado cuando faltan etiquetas, calibrar umbrales para minimizar falsas alarmas, diseñar integraciones modulares y construir un caso de negocio con escenarios conservadores. Un enfoque iterativo y orientado a pilotos reduce el riesgo y permite aprender rápidamente.

Métricas y KPIs para evaluar un proyecto

Medir el impacto es esencial. Algunos KPIs útiles para Maschinenausfälle vorhersagen son:

- Reducción de tiempo de inactividad no planificado (%)

- Acierto de las alertas (precisión y recall)

- Días de antelación promedio en la predicción de fallas

- Reducción de costes de mantenimiento (%)

- MTBF y MTTR

- ROI y tiempo de recuperación de la inversión

Además, indicadores de adopción como número de órdenes generadas por el sistema, tasa de cierre de órdenes y porcentaje de técnicos que usan las recomendaciones son críticos para medir la integración cultural y operativa.

Herramientas y tecnologías del ecosistema

Existen múltiples herramientas comerciales y de código abierto que facilitan Maschinenausfälle vorhersagen. Plataformas de IoT industrial, soluciones de nube (AWS, Azure, Google Cloud), herramientas de procesamiento de datos en tiempo real (Kafka, MQTT), librerías de machine learning (scikit-learn, TensorFlow, PyTorch) y sistemas de visualización y CMMS. La elección depende del tamaño del proyecto, requisitos de seguridad y la experiencia interna. Las soluciones llave en mano pueden acelerar la implementación, pero las arquitecturas abiertas y modulares ofrecen mayor flexibilidad a largo plazo.

Tendencias futuras y la evolución del campo

El campo de predictive maintenance avanza rápido. Algunas tendencias a observar:

Primero, la integración de digital twins: réplicas digitales de activos que simulan comportamiento en tiempo real y mejoran la predicción combinando física y datos. Segundo, federated learning y técnicas que permiten entrenar modelos sin compartir datos sensibles entre plantas o proveedores. Tercero, modelos cada vez más eficientes y explicables que facilitan la adopción en industrias reguladas. Cuarto, sensores cada vez más baratos y comunicaciones 5G que permitirán mayor densidad de datos y latencias más bajas. Finalmente, la automatización de decisiones, donde no sólo se genera una alerta sino que el sistema sugiere y hasta programa acciones en el CMMS, cerrando el loop operativo.

Estas tendencias permitirán que Maschinenausfälle vorhersagen no sea una iniciativa aislada sino una capacidad integrada en la operación diaria de las plantas, transformando la forma en que se gestiona la infraestructura industrial.

Checklist práctico para iniciar un piloto

Aquí tienes una lista paso a paso para arrancar un piloto efectivo:

- Seleccionar 3-5 activos críticos con impacto claro en producción.

- Definir objetivos concretos y métricas de éxito (ej. reducir downtime 20%).

- Revisar la infraestructura de datos y planificar la instrumentación necesaria.

- Recopilar datos durante un periodo representativo (semanas a meses según activo).

- Preprocesar, explorar datos y definir features iniciales.

- Entrenar modelos sencillos, validar y comparar con reglas base.

- Implementar conexión al CMMS y diseño de flujo de alertas.

- Poner en marcha el piloto, medir KPIs y ajustar umbrales.

- Documentar resultados, calcular ROI y decidir escalado.

Aspectos organizativos y gobernanza

La tecnología es la mitad de la historia; la otra mitad es organización y gobernanza. Para Maschinenausfälle vorhersagen necesitas un patrocinador ejecutivo, un equipo multidisciplinary que incluya operaciones, mantenimiento, IT y data science, y un marco claro de propiedad de datos y modelos. Definir responsables y SLAs para las alertas, así como políticas de seguridad cibernética, es esencial. Además, planifica la gestión del cambio: formación de técnicos, documentación de procesos y un plan de comunicación para mantener la confianza en el sistema.

Preguntas frecuentes y mitos

Algunas dudas recurrentes: ¿Se puede predecir cualquier fallo? La respuesta honesta es no; algunas fallas son aleatorias o indetectables con las señales disponibles. ¿Necesito millones de datos para empezar? No siempre; con sensores bien colocados y modelos simples se pueden obtener resultados útiles. ¿Es costoso? La instrumentación y la integración tienen costes, pero el ahorro en paradas y piezas puede amortizar la inversión rápidamente si se elige bien el alcance. ¿El sistema reemplaza a los técnicos? No; los técnicos siguen siendo esenciales y el sistema los potencia, permitiéndoles actuar con información y tiempo.

Recursos y próximos pasos recomendados

Si te interesa avanzar en Maschinenausfälle vorhersagen, te recomiendo empezar por un diagnóstico rápido de activos críticos, revisar la disponibilidad de datos y planear un piloto de bajo riesgo. Leer estudios de caso de tu industria y explorar herramientas open source para prototipado pueden acelerar el aprendizaje. Participar en comunidades técnicas y colaborar con proveedores de sensores y consultoras con experiencia ayudará a evitar errores comunes.

Conclusión

Predictive maintenance, esa capacidad de Maschinenausfälle vorhersagen que parece mágica, es en realidad la combinación de datos bien recogidos, modelos adecuados, procesos claros y compromiso organizativo; cuando se hace con pragmatismo y enfoque, transforma la operación, reduce costes y mejora la seguridad; la recomendación práctica es empezar con pilotos pequeños y medibles, priorizar activos críticos, asegurar la integración con CMMS y las rutinas de mantenimiento, medir claramente los KPIs y escalar gradualmente, porque el verdadero valor aparece al cerrar el ciclo entre la predicción y la acción operativa, y ese ciclo exige tanto tecnología como liderazgo y cultura de mejora continua.

Как вам статья?