- Qué es 3D-Druck y por qué está cambiando las reglas del juego

- Breve historia y evolución: de prototipos a piezas funcionales

- Tecnologías principales de 3D-Druck: ventajas y limitaciones

- Tabla comparativa de tecnologías

- Diseño para fabricación aditiva (DfAM): nuevas reglas del juego

- Lista: Principios prácticos de DfAM

- Materiales: qué elegir según la necesidad

- Calidad y control en la producción en serie

- Lista: Elementos clave de control de calidad para 3D-Druck en serie

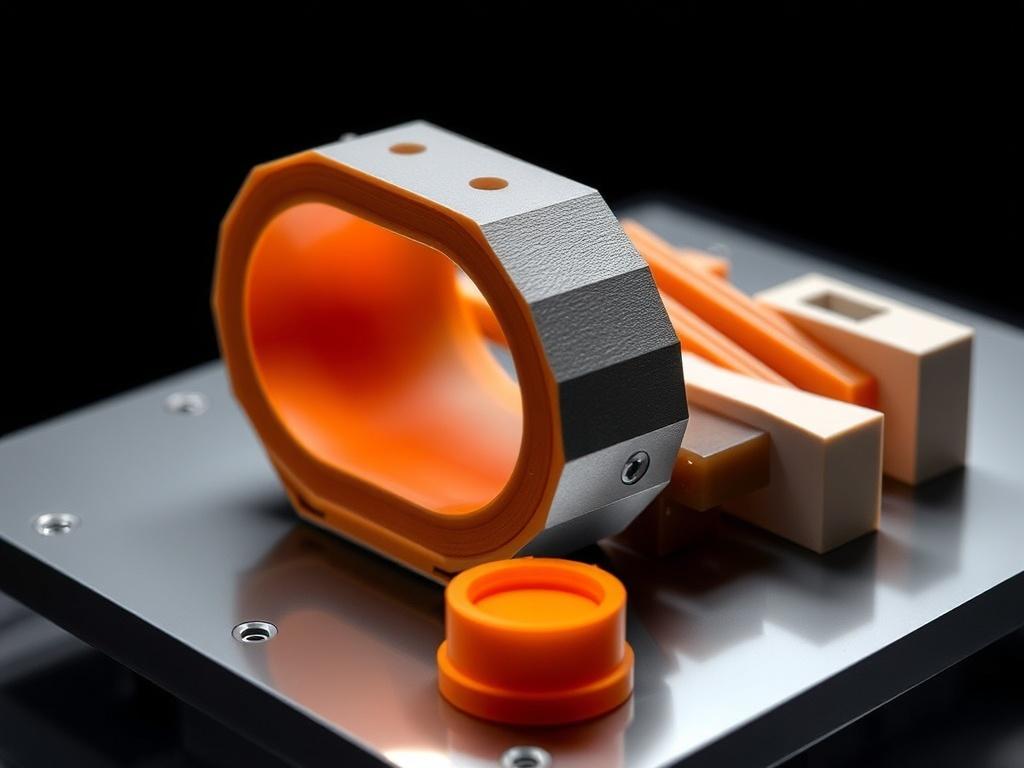

- Post-procesado y acabados: el paso que hace la diferencia

- Economía: cuándo es rentable pasar a producción en serie

- Cómo planificar la transición: hoja de ruta paso a paso

- Lista: Hoja de ruta para implementar 3D-Druck en producción

- Casos prácticos: ejemplos reales que inspiran

- Desafíos comunes y cómo superarlos

- Lista: Errores frecuentes y soluciones

- Regulación y certificación: un requisito para sectores críticos

- Tendencias y futuro: hacia la impresión 3D industrializada

- Checklist práctico antes de dar el salto

- Reflexión final: la combinación entre creatividad y disciplina industrial

- Conclusión

La impresión 3D, conocida también por su término alemán 3D-Druck, ha dejado de ser una curiosidad de laboratorio para convertirse en una herramienta estratégica que transforma cómo diseñamos, fabricamos y distribuimos productos. En este artículo quiero acompañarte paso a paso por ese viaje fascinante: desde el primer boceto impreso en resina hasta componentes metálicos fabricados en serie que funcionan en sectores tan exigentes como la automoción o la aeronáutica. Si alguna vez te has preguntado cómo una tecnología que nació para prototipos se ha convertido en una alternativa real a los procesos tradicionales de fabricación, aquí encontrarás un análisis práctico, ejemplos, tablas comparativas y una guía clara para dar el salto hacia la producción en serie con 3D-Druck.

Qué es 3D-Druck y por qué está cambiando las reglas del juego

3D-Druck, o impresión 3D, describe un conjunto de procesos de fabricación aditiva en los que los objetos se construyen capa por capa a partir de un modelo digital. Esta manera de fabricar rompe con el paradigma sustractivo, donde se parte de una pieza maciza y se le quita material. Esa diferencia técnica se traduce en ventajas reales: libertad geométrica, reducción de pasos de montaje, posibilidad de producir piezas con estructuras internas complejas y personalización masiva. Pero más allá de la tecnología, lo revolucionario es el impacto en la cadena de valor: reduce tiempos de desarrollo, permite iteraciones rápidas y abre puertas a nuevos modelos de negocio —desde repuestos bajo demanda hasta series cortas económicamente viables.

La fascinación por 3D-Druck viene acompañada de un cambio mental para diseñadores e ingenieros. Ya no se diseña pensando primero en cómo cortar o mecanizar, sino en cómo aprovechar la construcción capa a capa. Eso exige formación, herramientas de software distintas y una nueva relación con los materiales. Pero también ofrece oportunidades: reducir el número de piezas de un ensamblaje, optimizar el material y mejorar la funcionalidad mediante diseños impensables con métodos tradicionales. En pocas palabras, 3D-Druck no es solo otra máquina: es una paleta nueva para crear mejor.

Breve historia y evolución: de prototipos a piezas funcionales

Los primeros sistemas de impresión 3D datan de los años 80 y 90, creados para producir prototipos rápidos que ayudaran al diseño y la validación. Aquellos procesos eran limitados en materiales y resistencia, pero su valor estaba en acelerar la iteración. Con los años han surgido tecnologías con capacidades muy distintas: impresoras de resina de alta precisión, sistemas en polvo para plásticos y metales, y procesos láser para piezas metálicas de alta resistencia. La mejora en materiales y el abaratamiento de equipos han permitido que la impresión 3D se traslade del banco de prototipado a la línea de producción.

Hoy, empresas de sectores regulados fabrican piezas estructurales mediante 3D-Druck, y proveedores ofrecen servicios de impresión en serie. Lo que antes era un nicho para piezas conceptuales es ahora una alternativa competitiva para lotes medianos, componentes personalizados y geometrías optimizadas con topología y lattices. La evolución no ha sido solo técnica; también incluyen estándares de calidad, certificaciones y automatización que permiten integrarla en procesos industriales más amplios.

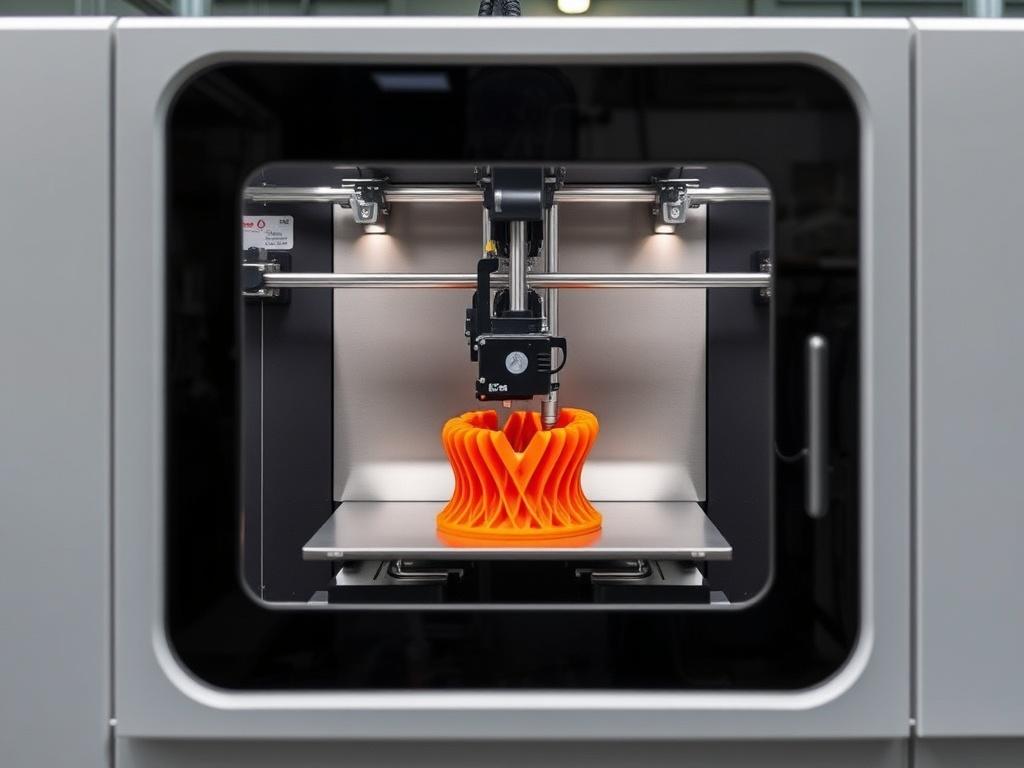

Tecnologías principales de 3D-Druck: ventajas y limitaciones

Entender las tecnologías disponibles es clave para decidir cuándo y cómo usar 3D-Druck en producción. A continuación describo las más relevantes y sus ámbitos de aplicación, para que puedas evaluar cuál encaja con tus necesidades.

Tabla comparativa de tecnologías

| Tecnología | Principio | Materiales | Ideal para | Idoneidad para producción en serie |

|---|---|---|---|---|

| FDM/FFF | Extrusión de filamento fundido | Plásticos (PLA, ABS, PETG, PEEK) | Prototipos robustos, piezas funcionales simples | Buena para series cortas y piezas grandes; limitada en precisión |

| SLA/DLP | Polimerización de resina por luz | Resinas fotopolímeras | Alta resolución, piezas detalladas | Buena para lotes medianos de piezas pequeñas con acabado fino |

| SLS/PA | Sinterizado por láser de polvo plástico | Poliamidas, elastómeros | Piezas funcionales sin soportes, geometrías complejas | Muy adecuada para producción en serie de piezas técnicas |

| SLM/DMLS | Fusión/láser de polvo metálico | Aceros, titanio, aluminio, aleaciones | Piezas metálicas de alta resistencia | Ideal para series medias y críticas; adecuada para aero/medicina |

| Binder Jetting | Aglutinación por inyección de aglutinante | Metales, cerámicas | Alta velocidad y piezas a gran escala | Prometedora para producción en masa tras post-procesado |

Esta tabla resume las opciones: cada proceso tiene un nicho, y la elección depende de requisitos técnicos, económicos y regulatorios. No existe una “mejor” tecnología universal; la respuesta está en el caso de uso.

Diseño para fabricación aditiva (DfAM): nuevas reglas del juego

Uno de los mayores errores al intentar pasar de prototipo a serie es asumir que un diseño clásico será óptimo para impresión 3D. DfAM implica pensar desde el principio con las posibilidades y limitaciones de la fabricación aditiva. Eso significa aprovechar la libertad geométrica para integrar funciones (pieza única que sustituye a varios componentes), diseñar topologías ligeras con redes internas, y ajustar las orientaciones de impresión para minimizar soportes y deformaciones.

También implica elegir geometrías que permitan una producción eficaz en términos de tiempo de impresión y postprocesado. Por ejemplo, la orientación de la pieza puede afectar tanto la calidad superficial como el tiempo de fabricación. El diseño debe considerar ensambles, tolerancias y fijaciones para facilitar el montaje y reducir retrabajos. En resumen, DfAM es una disciplina: combina creatividad, simulación y conocimiento práctico del proceso.

Lista: Principios prácticos de DfAM

- Integración funcional: unir varias piezas en una sola cuando sea posible.

- Optimización topológica: reducir material donde no se necesita resistencia.

- Diseño para desmontaje y mantenimiento: facilitar reparaciones y sustituciones.

- Minimizar soportes: orientar piezas para reducir postprocesado.

- Considerar retracciones térmicas y tensiones residuales en metales y plásticos.

Adoptar estos principios reduce costes y mejora la eficiencia cuando se escala la producción.

Materiales: qué elegir según la necesidad

La elección de materiales es decisiva y, muchas veces, condiciona la viabilidad de la producción. En plásticos, los termoplásticos técnicos como PA12, PA11 o el PEEK ofrecen resistencia, estabilidad térmica y buen comportamiento mecánico. En resinas, existen materiales biocompatibles, altos en detalle y con propiedades mecánicas mejoradas. En metales, aleaciones como titanio o acero inoxidable permiten piezas estructurales para sectores con exigencias estrictas.

Más allá de la resistencia, hay que considerar factores como la repetibilidad, la disponibilidad, coste del material en polvo o filamento, el rendimiento en el proceso y el impacto del postprocesado. En aplicaciones industriales se exige la trazabilidad del material y certificaciones que garanticen su composición y propiedades. Así, no siempre lo más barato es lo más apropiado.

Calidad y control en la producción en serie

Cuando pasamos a producción en serie, el control de calidad deja de ser una revisión puntual y se convierte en un proceso integral. Esto incluye inspección dimensional por escáneres 3D, ensayos mecánicos por lotes, monitorización en línea de parámetros del proceso (temperatura, potencia láser, flujo de material) y trazabilidad del material. Además, la repetibilidad de las piezas entre máquinas y lotes debe estar garantizada mediante procedimientos estandarizados.

Los sistemas de monitorización en tiempo real permiten detectar fallos durante la impresión y reducir desperdicio. Para piezas críticas, las técnicas de ensayos no destructivos (ultrasonidos, CT) son habituales. La implementación de un plan de control estadístico de procesos (SPC) y la gestión documental (control de revisiones, certificaciones) son esenciales para integrarse en cadenas de suministro exigentes.

Lista: Elementos clave de control de calidad para 3D-Druck en serie

- Trazabilidad de lote de material y parámetros de máquina.

- Inspección dimensional automatizada por escáner 3D.

- Pruebas mecánicas periódicas y certificados de conformidad.

- Monitorización en tiempo real y alarmas automáticas.

- Registros y control estadístico para detectar desviaciones.

Implementar estos elementos reduce el riesgo y aumenta la confianza del cliente en piezas impresas en serie.

Post-procesado y acabados: el paso que hace la diferencia

Una vez impresa, la pieza suele requerir post-procesos: eliminación de soportes, curado, sinterizado, tratamiento térmico, lijado, pintura, anodizado o mecanizado de superficies críticas. En producción en serie, el post-procesado puede ser el cuello de botella si no se planifica bien. Por ejemplo, el sinterizado y tratamiento térmico para piezas metálicas requiere hornos específicos y controles rigurosos, mientras que el acabado superficial de piezas plásticas puede automatizarse con procesos de vibrado o baños químicos.

Planificar la estación de post-procesado desde la fase de diseño y selección de tecnología permite estimar costes reales y tiempos de ciclo. En algunas fábricas, el post-procesado representa la mayor parte del tiempo y del coste de mano de obra; por eso la automatización y el diseño para un flujo de trabajo eficiente son claves para escalar.

Economía: cuándo es rentable pasar a producción en serie

La pregunta que muchos se plantean es cuándo la impresión 3D es más económica que los métodos tradicionales. No hay una respuesta única: depende de costes unitarios, volumen, complejidad de la pieza, costes de herramental y tiempo de entrega. Para series muy grandes, el moldeo por inyección suele seguir siendo más barato por unidad; sin embargo, para lotes medianos, piezas personalizadas o geometrías complejas que eliminan ensamblajes, 3D-Druck puede ser competitivo o incluso más barato.

Además, hay factores indirectos: reducción del inventario, menor necesidad de utillaje y tiempos de desarrollo más cortos que aceleran la salida al mercado. Para muchas empresas, la decisión no es puramente económica, sino estratégica: capacidad de personalización, reducción de plazos y resiliencia de la cadena de suministro son ventajas que tienen un valor difícil de cuantificar pero real en el negocio.

Cómo planificar la transición: hoja de ruta paso a paso

A continuación te ofrezco un plan práctico para pasar de prototipo a producción en serie, pensado para equipos que desean implementar 3D-Druck de forma efectiva.

Lista: Hoja de ruta para implementar 3D-Druck en producción

- Evaluación del caso de uso: identificar piezas candidatas por complejidad, volumen y valor añadido.

- Selección de tecnología y material: comparar procesos según requisitos mecánicos y regulatorios.

- Pruebas piloto: producir lotes pequeños, validar procesos y optimizar diseños (DfAM).

- Definición de control de calidad: establecer planes de inspección y monitorización.

- Escalado gradual: aumentar volumen por fases, automatizar post-procesos y documentación.

- Integración con cadena de suministro: acuerdos logísticos, gestión de inventario bajo demanda.

- Formación y cultura: capacitar equipos en diseño aditivo, mantenimiento y calidad.

Cada paso requiere coordinación entre diseño, ingeniería, producción y compras. El éxito llega cuando el proceso no depende de individuos concretos sino de métodos reproducibles y medibles.

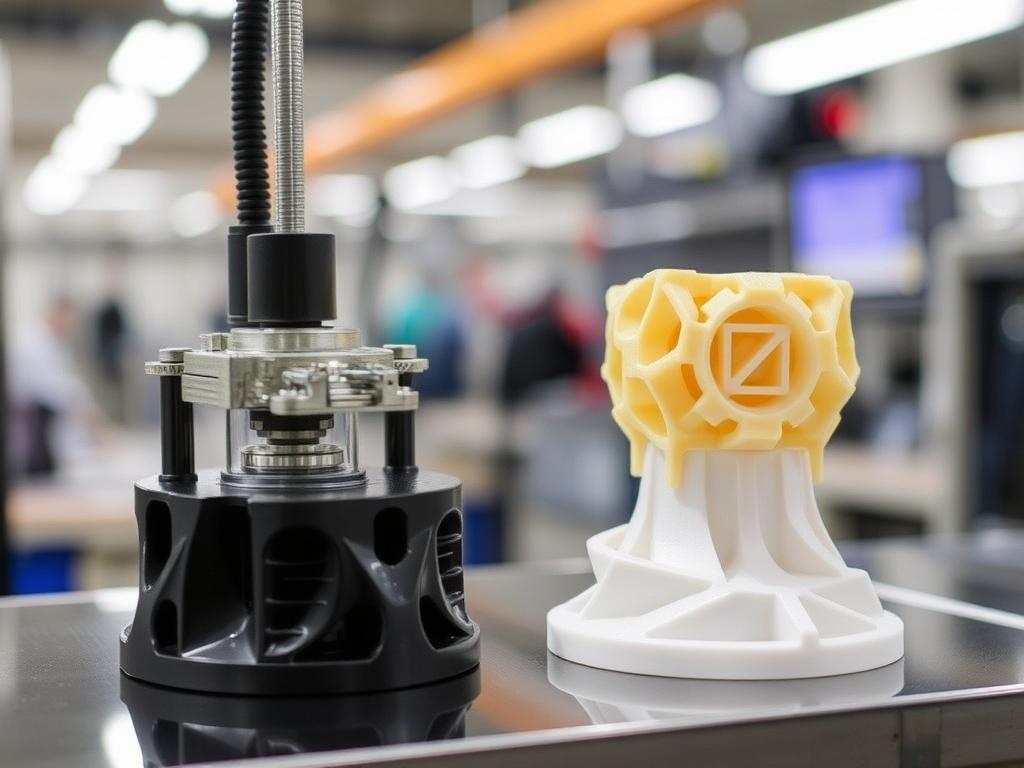

Casos prácticos: ejemplos reales que inspiran

Algunos sectores muestran claramente las ventajas de 3D-Druck en serie. En la automoción, fabricantes han reducido el número de piezas de ciertos ensamblajes y han impreso herramientas de utillaje específicas que aceleran la producción. En la medicina, prótesis personalizadas y guías quirúrgicas impresas han demostrado mejoras clínicas y logística más eficiente. En la aeronáutica, piezas de titanio impresas por SLM han permitido reducir peso y consolidar componentes, mejorando el rendimiento y reduciendo costes de ensamblaje.

Estos ejemplos muestran que el valor no es solo económico: en muchos casos, la impresión 3D abre soluciones técnicamente imposibles con otros métodos, lo que puede traducirse en ventajas competitivas sostenibles.

Desafíos comunes y cómo superarlos

La adopción industrial de 3D-Druck enfrenta retos: variabilidad entre máquinas, necesidad de certificaciones, costes del equipamiento y necesidad de experiencia técnica. Para superarlos, las empresas exitosas invierten en estandarización, procedimientos de control, formación continua y colaboración con proveedores y centros de investigación.

La colaboración abierta entre ingenieros de diseño y operadores de máquina evita errores de diseño que se traducen en piezas defectuosas. Asimismo, establecer acuerdos con proveedores de materiales y validar lotes reduce el riesgo de variaciones en las propiedades del material.

Lista: Errores frecuentes y soluciones

- Error: Diseñar sin conocer limitaciones del proceso. Solución: Formación DfAM y prototipado iterativo.

- Error: Subestimar el post-procesado. Solución: Planificar estaciones y automatización desde el inicio.

- Error: Falta de control de calidad. Solución: Implementar escaneo 3D y ensayos por lotes.

- Error: No evaluar economía total. Solución: Calcular coste por pieza incluyendo mano de obra y desperdicio.

Reconocer y planificar para estos problemas desde la fase inicial acelera la adopción y minimiza sorpresas.

Regulación y certificación: un requisito para sectores críticos

Sectores como la medicina, aeronáutica y automoción requieren certificaciones estrictas. Para cumplir, la impresión 3D debe seguir normas de gestión de calidad (ISO, AS9100, ISO 13485) y pruebas específicas de materiales. La trazabilidad del polvo o filamento, certificación del proceso y validación de ensayos son pasos imprescindibles. Esto implica establecer procedimientos de limpieza, controles ambientales y registros que permitan auditar cada lote.

La certificación no es un obstáculo insalvable, pero sí exige inversión en documentación, procesos y pruebas. Para empresas pequeñas, trabajar con socios certificados o proveedores de servicios certificados puede ser una vía pragmática.

Tendencias y futuro: hacia la impresión 3D industrializada

Mirando al futuro, la tendencia es clara: aumento de la automatización, impresión híbrida (combinación de tradicional y aditiva), mejores materiales y procesos más rápidos como el binder jetting para metales, que promete bajar costes y escalar a volúmenes mayores. También veremos integración de sensores en piezas impresas, fabricación distribuida con producción local bajo demanda y mayor digitalización de la cadena de suministro.

La sostenibilidad también tomará un papel central: materiales reciclables, reducción de desperdicio y diseño para desmontaje harán que la impresión 3D no solo sea eficiente sino más responsable con el medio ambiente.

Checklist práctico antes de dar el salto

| Pregunta | Acción recomendada |

|---|---|

| ¿La geometría beneficia de la fabricación aditiva? | Realizar análisis DfAM y pruebas de topología. |

| ¿Cumplen los materiales con requisitos mecánicos y regulatorios? | Solicitar certificados y ensayos de laboratorio. |

| ¿El coste por unidad es competitivo? | Calcular coste total incluyendo post-procesado y control de calidad. |

| ¿Está el equipo preparado? | Formación técnica y contratación de especialistas si es necesario. |

| ¿Existe trazabilidad y plan de control? | Implementar sistemas de registro y monitorización. |

Este checklist te permite evaluar rápidamente la preparación de tu proyecto para escalar.

Reflexión final: la combinación entre creatividad y disciplina industrial

La impresión 3D combina lo mejor de dos mundos: la creatividad de un taller de diseño y la disciplina de la industria. Para transitar del prototipo a la producción en serie se necesita tanto imaginación como rigor: imaginar piezas que antes eran imposibles y, al mismo tiempo, establecer procesos, controles y documentación que aseguren calidad y repetibilidad. Para quienes estén dispuestos a invertir en formación, automatización y pruebas, 3D-Druck ofrece una vía poderosa para innovar, reducir tiempos y abrir nuevos modelos de negocio. La clave es abordar la transición con estrategia, empezando por piezas candidatas bien seleccionadas, validando procesos en lotes pequeños y escalando con control.

Conclusión

La transición de 3D-Druck desde el prototipado hasta la producción en serie es un camino exigente pero lleno de oportunidades: exige repensar diseños, seleccionar tecnologías y materiales adecuados, invertir en controles de calidad y optimizar el post-procesado, pero a cambio permite reducir tiempos, consolidar componentes, personalizar productos y responder con agilidad a las demandas del mercado; si abordas este proceso con una hoja de ruta clara, pruebas piloto rigurosas y una cultura orientada a la estandarización y mejora continua, la impresión 3D se convertirá en una palanca estratégica capaz de transformar tu negocio y abrir nuevas posibilidades industriales.

Как вам статья?