- Einführung: Was bedeutet L’impression 3D métal?

- Warum gerade jetzt? Treiber und Entwicklungen

- Technische Grundlagen: Wie funktionieren die Verfahren?

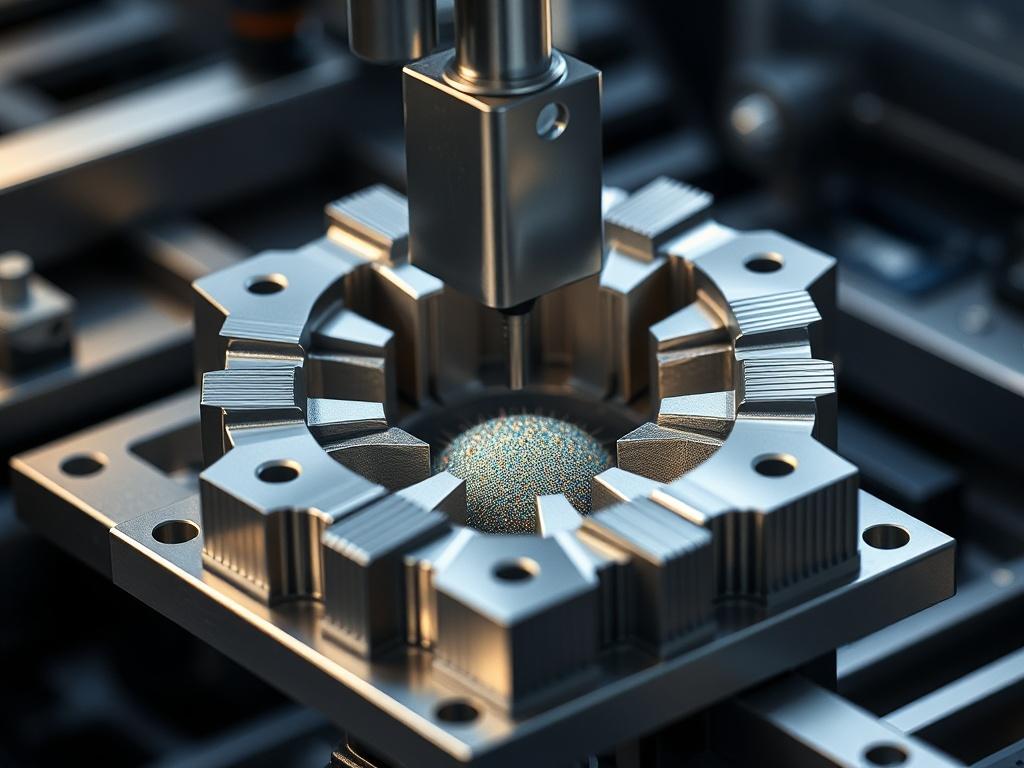

- Selective Laser Melting (SLM) / Direct Metal Laser Sintering (DMLS)

- Electron Beam Melting (EBM)

- Binder Jetting

- Directed Energy Deposition (DED)

- Materialien: Welche Metalle werden eingesetzt?

- Design für additive Fertigung (DfAM)

- Topologieoptimierung und Leichtbau

- Integration und Funktionskonsolidierung

- Wanddicken, Stützstrukturen und Orientierung

- Vorteile des Metall-3D-Drucks

- Herausforderungen und Grenzen

- Qualitätssicherung und Prozessstabilität

- Kosten und Wirtschaftlichkeit

- Normen, Zertifizierung und Haftung

- Materialeigenschaften und Mikrostruktur

- Industrielle Anwendungen: Beispiele aus der Praxis

- Luft- und Raumfahrt

- Medizintechnik

- Automobilindustrie

- Energie und Öl/Gas

- Werkzeug- und Formenbau

- Wirtschaftliche Auswirkungen und neue Geschäftsmodelle

- Tabelle: Vergleich der wichtigsten Metall-3D-Verfahren

- Qualitätssicherung, Prüfverfahren und Standards

- Ökologie und Nachhaltigkeit

- Zukunftstrends: Was kommt als Nächstes?

- Hybridfertigung

- Künstliche Intelligenz und Prozessüberwachung

- Multi-Material- und Funktionsdruck

- Skalierung und Geschwindigkeit

- Neue Legierungen und Pulvertechnologien

- Implementierung in Unternehmen: Ein Praxisleitfaden

- Fallstudien: Konkrete Beispiele

- Arbeitskräfte und zukünftige Skills

- Aus- und Weiterbildungsansätze

- Gesellschaftliche Auswirkungen und ethische Fragen

- Nummerierte Liste: 10 Handlungsempfehlungen für Entscheider

- Risiken und wie man ihnen begegnet

- Beispiel: Umgang mit Restspannungen

- Globale Perspektive: Wer führt und wer holt auf?

- Zusammenarbeit statt Alleingang

- Schlussfolgerung

Die Vorstellung, dass eine Maschine Metalle Schicht für Schicht zu komplexen Bauteilen formt, klingt wie Science-Fiction — und doch ist dies längst Realität. In diesem Artikel begeben wir uns auf eine umfassende Reise durch die Welt des Metall-3D-Drucks (L’impression 3D métal) und zeigen, warum diese Technologie als Schlüssel zur nächsten industriellen Revolution gilt. Wir betrachten die technischen Grundlagen, die wichtigsten Verfahren, reale Anwendungsbeispiele, wirtschaftliche und ökologische Auswirkungen sowie die Herausforderungen, die noch zu meistern sind. Mein Ziel ist es, Sie nicht nur zu informieren, sondern zu begeistern: Die Zukunft der Fertigung ist nicht nur effizienter — sie ist kreativer, flexibler und oft überraschend nachhaltig.

Einführung: Was bedeutet L’impression 3D métal?

Metall-3D-Druck bezeichnet eine Gruppe von additiven Fertigungsverfahren, bei denen metallische Werkstoffe schichtweise aufgebaut werden, um ein dreidimensionales Objekt zu erzeugen. Anders als bei subtraktiven Prozessen wie Fräsen oder Drehen, bei denen Material entfernt wird, entsteht hier das Bauteil durch das gezielte Hinzufügen von Material. Diese Technologie ermöglicht Formen, die mit konventionellen Methoden kaum oder gar nicht realisierbar wären: organische Gitterstrukturen, innenliegende Kanäle, integrierte Funktionalitäten und signifikante Gewichtseinsparungen bei gleichzeitig hoher Festigkeit.

Die wichtigsten Verfahren im Metall-3D-Druck sind Selective Laser Melting (SLM) bzw. Direct Metal Laser Sintering (DMLS), Electron Beam Melting (EBM), Binder Jetting und Directed Energy Deposition (DED). Jedes Verfahren hat seine Stärken und eignet sich für andere Anwendungsfälle. Gemeinsam ist ihnen jedoch, dass sie die Art und Weise, wie Bauteile entworfen, produziert und in Produkten integriert werden, grundlegend verändern.

Warum gerade jetzt? Treiber und Entwicklungen

Mehrere Faktoren haben die Verbreitung des Metall-3D-Drucks beschleunigt: die Verfügbarkeit leistungsfähigerer Rechner und Software für Design und Simulation, Fortschritte in Laser- und Elektronenstrahltechnologien, neue Pulverqualitäten und eine wachsende Zahl industrieller Anwendungen. Hinzu kommt ein wirtschaftlicher Druck: Unternehmen suchen nach Wegen, Kosten zu senken, Lieferketten zu verkürzen und zugleich individuelle Kundenanforderungen zu erfüllen. Additive Fertigung passt ideal zu diesen Zielsetzungen, weil sie sowohl Kleinserien wie auch individualisierte Produktionen wirtschaftlich ermöglichen kann.

Ein weiterer Motor ist die Designfreiheit: Ingenieure können Bauteile topologieoptimiert entwerfen, um Gewicht zu reduzieren, Material gezielt dort einzusetzen, wo Belastungen auftreten, und mehrere Funktionen in einem einzigen Bauteil zu kombinieren. Diese Kombination aus Technologie- und Designinnovation macht L’impression 3D métal zur treibenden Kraft vieler Zukunftsprojekte in der Industrie.

Technische Grundlagen: Wie funktionieren die Verfahren?

Um das Potenzial und die Grenzen zu verstehen, ist es wichtig, die Kernprinzipien der gängigen Verfahren zu kennen. Jedes hat spezifische Prozessschritte, Materialanforderungen und Qualitätsmerkmale.

Selective Laser Melting (SLM) / Direct Metal Laser Sintering (DMLS)

SLM/DMLS basieren auf einem fein dosierten Metallpulver, das jeweils in einer dünnen Schicht auf einer Bauplattform verteilt wird. Ein Hochleistungslaser schmilzt gezielt die Bereiche der Schicht, die zum Bauteil gehören. Nach dem Absenken der Plattform und dem Aufbringen einer neuen Pulverschicht wiederholt sich der Vorgang, bis das komplette Bauteil aufgebaut ist. Vorteile sind hohe Präzision, gute Materialeigenschaften und feine Details. Nachteile: hohe Anlagekosten, aufwändige Nachbearbeitung und Herausforderungen bei inneren Spannungen und Porosität.

Electron Beam Melting (EBM)

EBM verwendet statt Licht einen Elektronenstrahl in einer Vakuumkammer, um Metallpulver zu schmelzen. Die hohen Temperaturen und das Vakuum begünstigen bestimmte Legierungen wie Titan. EBM liefert dichte Teile mit guten mechanischen Eigenschaften, eignet sich besonders für die Luft- und Raumfahrt sowie die Medizintechnik. Nachteile: teurere Anlagen, begrenzte Materialvielfalt im Vergleich zu Lasersystemen.

Binder Jetting

Beim Binder Jetting wird ein flüssiges Bindemittel selektiv auf eine Pulverschicht aufgespritzt, wodurch die gewünschten Bereiche verklebt werden. Danach erfolgt ein Ausbacken und gegebenenfalls ein Sintern oder infiltrieren, um die Festigkeit zu erhöhen. Binder Jetting ist schnell und kosteneffizient für große Stückzahlen und komplexe Geometrien. Nachteile sind oft geringere Dichte und mechanische Eigenschaften im Vergleich zu geschmolzenen Verfahren, weshalb Nachbearbeitung und Materialoptimierung wichtig sind.

Directed Energy Deposition (DED)

DED ist ein Schweiß-ähnliches Verfahren, bei dem Draht oder Pulver unmittelbar in den Wärmeeintrag eines Lasers, Elektronen- oder Plasmastrahls eingebracht werden. Das Verfahren eignet sich hervorragend zur Reparatur von Bauteilen oder zum Auftragen großer Strukturen. Vorteile sind Flexibilität bei der Materialzufuhr und die Möglichkeit, bestehende Bauteile zu modifizieren. Nachteile liegen in geringerer Genauigkeit und Oberflächengüte.

Materialien: Welche Metalle werden eingesetzt?

Die Auswahl des Materials hängt stark vom Anwendungsfall ab. Typische Werkstoffe im Metall-3D-Druck sind:

- Titanlegierungen (z. B. Ti6Al4V) — beliebt in Luftfahrt und Medizin wegen hoher Festigkeit bei geringem Gewicht und guter Korrosionsbeständigkeit.

- Aluminiumlegierungen — bieten ein hervorragendes Verhältnis von Festigkeit zu Gewicht, ideal für Automotive- und Luftfahrtanwendungen.

- Stähle und Edelstähle — universell einsetzbar, kostengünstig und für viele industrielle Komponenten geeignet.

- Nickelbasislegierungen (z. B. Inconel) — hohe Temperaturbeständigkeit, verwendet in Turbinen und heißen Umgebungen.

- Kupfer und kupferbasierte Legierungen — ausgezeichnete Wärmeleitfähigkeit, zunehmend interessant für Anwendungen in Elektronik und Wärmemanagement.

Neben der reinen Werkstoffauswahl sind Pulverqualität, Partikelgrößenverteilung, Fließfähigkeit und Reinheit entscheidend für die Druckbarkeit und die Eigenschaften des Endteils. Forschung investiert massiv in neue Legierungen und bearbeitete Pulver, um Bauteile mit optimierten Eigenschaften zu ermöglichen.

Design für additive Fertigung (DfAM)

Eine der größten Chancen des Metall-3D-Drucks liegt in der Designfreiheit. Doch sie verlangt ein Umdenken: Nicht jede traditionelle Konstruktion profitiert automatisch vom Drucken. Design for Additive Manufacturing (DfAM) ist ein eigenständiges Feld, das Regeln, Methoden und Werkzeuge bereitstellt, um Bauteile optimal für additive Prozesse zu gestalten.

Topologieoptimierung und Leichtbau

Topologieoptimierung nutzt Algorithmen, um Material dort zu platzieren, wo es mechanisch benötigt wird, und es an anderer Stelle zu entfernen. Das Ergebnis sind oft organisch wirkende Strukturen mit maximaler Festigkeit bei minimalem Gewicht — ideal für Anwendungen, bei denen jede Gramm zählt, z. B. in der Luftfahrt oder bei Rennsportkomponenten.

Integration und Funktionskonsolidierung

Additive Fertigung ermöglicht die Zusammenführung mehrerer Teile in ein einzelnes Bauteil. Das reduziert Montageaufwand, mögliche Fehlerquellen und Gewicht. Allerdings erhöht Funktionsintegration oft die Anforderungen an Nachbearbeitung, Oberflächenqualität und Qualitätssicherung.

Wanddicken, Stützstrukturen und Orientierung

DFAM berücksichtigt auch praktische Faktoren: Mindestwandstärken, die Notwendigkeit von Stützstrukturen, optimale Bauteilorientierung auf der Bauplattform und Zugänglichkeit für Nachbearbeitung. Gute Konstruktionsregeln senken Kosten, verbessern Qualität und reduzieren Ausschuss.

Vorteile des Metall-3D-Drucks

Die Technologie bietet eine Reihe überzeugender Vorteile, die ihr das Potenzial verleihen, industrielle Fertigungslandschaften zu verändern:

- Geometrische Freiheit: Herstellung komplexer innerer und äußerer Geometrien ohne zusätzliche Kosten.

- Gewichtsreduktion: Durch Topologieoptimierung erhebliche Einsparungen bei Gewicht und Material.

- Schnellere Prototypentwicklung: Iterationen sind schneller möglich, was zu kürzeren Entwicklungszyklen führt.

- Produktindividualisierung: Maßgeschneiderte Bauteile für Medizin, Sport oder Luxusartikel werden wirtschaftlich möglich.

- Reparatur und Remanufacturing: DED und andere Verfahren ermöglichen kosteneffiziente Reparaturen und Lebensverlängerung teurer Komponenten.

- Kleinserien- und On-Demand-Produktion: Verfügbarkeit von Teilen ohne große Lagerbestände und lange Lieferketten.

Diese Vorteile führen nicht nur zu Kostenersparnissen, sondern eröffnen auch neue Geschäftsmodelle — von digitalem Teilevertrieb bis zu lokalem On-Demand-Druck in Servicecentern.

Herausforderungen und Grenzen

Trotz des rasanten Fortschritts existieren technische, wirtschaftliche und regulatorische Hürden, die noch adressiert werden müssen:

Qualitätssicherung und Prozessstabilität

Additive Prozesse sind komplex und empfindlich gegenüber Parametervariationen. Bauteilqualität hängt von vielen Variablen ab: Pulverzustand, Lasereinstellungen, Bauteilorientierung, thermische Vor- und Nachbehandlungen. Reproduzierbarkeit ist kritisch, besonders in sicherheitsrelevanten Branchen wie Luftfahrt oder Medizin.

Kosten und Wirtschaftlichkeit

Anschaffungskosten für industrielle Metall-3D-Drucker sind hoch, ebenso die Kosten für erstklassiges Pulver. Für manche Bauteile bleibt klassische Massenfertigung wirtschaftlicher. Der Break-even hängt stark von Stückzahl, Komplexität und Funktionsintegration ab.

Normen, Zertifizierung und Haftung

Die Regulierung additiv gefertigter Metallteile ist ein wachsender Bereich. Luftfahrt- und medizinische Zulassungen verlangen umfangreiche Tests und Dokumentationen. Standardisierung und Normen (z. B. ISO/ASTM) entwickeln sich, doch Unternehmen müssen in Prüfverfahren und Nachverfolgbarkeit investieren.

Materialeigenschaften und Mikrostruktur

Metallische Bauteile aus additiven Prozessen können unterschiedliche Mikrostrukturen, Restspannungen und anisotrope Eigenschaften aufweisen. Wärmebehandlungen, Hot Isostatic Pressing (HIP) und gezielte Prozessoptimierung sind oft notwendig, um gewünschte Eigenschaften zu erzielen.

Industrielle Anwendungen: Beispiele aus der Praxis

Die wirkliche Stärke des Metall-3D-Drucks zeigt sich in realen Anwendungsfällen. Hier einige Branchen, in denen L’impression 3D métal bereits heute einen erheblichen Einfluss hat.

Luft- und Raumfahrt

In der Luftfahrt sind Gewichtseinsparungen und Bauteilintegration von immensem Wert. Triebwerkskomponenten, Halterungen, Luftlenkkanäle und komplexe Strukturbauteile werden additiv gefertigt, um Gewicht zu sparen, Leistung zu steigern und Montageaufwand zu verringern. Beispiele zeigen oft Einsparungen von mehreren Kilogramm pro Bauteil — multipliziert über viele Flugzeuge ein großer Vorteil.

Medizintechnik

Patientenspezifische Implantate, chirurgische Instrumente und Prothesen profitieren von der Anpassbarkeit des 3D-Drucks. Titan-Implantate mit porösen Oberflächen fördern die Knochenintegration. Die Medizin nutzt additive Fertigung nicht nur für Maßanfertigungen, sondern auch für schnelle Prototypen und chirurgische Planung.

Automobilindustrie

Vom Rennsport bis zur Serienfertigung: Leichtbaukomponenten, Werkzeuge und Prototypen werden additiv gefertigt. Hersteller nutzen die Technologie auch für Ersatzteile-On-Demand, wodurch Lagerhaltungskosten sinken und die Lieferkette resilienter wird.

Energie und Öl/Gas

Hochtemperaturkomponenten, Turbinenbauteile und reparaturbedürftige Großteile können additiv hergestellt oder rekonstruiert werden. Dadurch lassen sich Ausfallzeiten reduzieren und die Lebensdauer von Anlagen verlängern.

Werkzeug- und Formenbau

Komplexe Kühlkanäle in Spritzgießwerkzeugen (Conformal Cooling) verbessern die Temperaturführung und verkürzen Zykluszeiten. Additive Werkzeuge können schneller angepasst werden und bieten deutlich verbesserte Prozessstabilität.

Wirtschaftliche Auswirkungen und neue Geschäftsmodelle

Metall-3D-Druck verändert Wertschöpfungsketten und Geschäftsmodelle. Einige zentrale Effekte:

- Dezentrale Produktion: Teile können lokal oder regional gedruckt werden, was Lieferzeiten verkürzt und Transportkosten reduziert.

- Digitaler Teilevertrieb: Statt physischer Lagerung werden digitale Bauteildaten verkauft oder lizenziert, die vor Ort gedruckt werden.

- Individualisierte Produkte: Massenanpassung (Mass Customization) wird wirtschaftlich möglich, z. B. bei medizinischen Implantaten oder Luxusartikeln.

- Lebenszyklus-Management: Reparatur, Remanufacturing und Wiederaufbereitung gewinnen an Bedeutung, da Kosten für Ersatzteile reduziert und Ressourcen geschont werden.

Unternehmen müssen jedoch in digitale Infrastruktur, Datensicherheit, Software zur Prozessüberwachung und Schulungen investieren, um diese Potenziale zu heben.

Tabelle: Vergleich der wichtigsten Metall-3D-Verfahren

| Verfahren | Materialien | Stärken | Typische Anwendungen |

|---|---|---|---|

| SLM / DMLS | Titan, Aluminium, Stahl, Inconel | Hohe Detailauflösung, dichte Bauteile | Prototypen, funktionale Bauteile, Luftfahrt |

| EBM | Titanlegierungen | Gute Materialeigenschaften, geeignet für Hochtemperatur | Medizin, Luftfahrt |

| Binder Jetting | Verschiedene Metallpulver | Schnell, kosteneffizient bei großen Stückzahlen | Massenproduktion, komplexe Geometrien |

| DED | Draht/Pulver (verschiedene Legierungen) | Reparatur, große Strukturen, Materialkombinationen | Reparatur, Additive Fertigung großer Bauteile |

Qualitätssicherung, Prüfverfahren und Standards

Für industrielle Anwendungen ist Vertrauen in das Bauteil essentiell. Qualitätskontrolle umfasst materialwissenschaftliche Prüfungen, zerstörungsfreie Prüfverfahren (Röntgen, CT-Scans), mechanische Tests (Zug, Druck, Ermüdung) und Prozessüberwachung in Echtzeit. Rückverfolgbarkeit beginnt bei der Pulverchargen-Dokumentation und endet bei digitalen Prozessdaten, die als „Produkt-Zertifikat“ dienen können.

Standardisierungsinitiativen wie ISO/ASTM arbeiten an verbindlichen Vorgaben. Unternehmen, die in sicherheitskritischen Branchen tätig sind, müssen oft herstellerspezifische Qualifizierungswege und umfangreiche Prüfprogramme durchlaufen — ein zeit- und kostenintensiver, aber notwendiger Prozess.

Ökologie und Nachhaltigkeit

Die Umweltbilanz von Metall-3D-Druck ist komplex. Auf der einen Seite reduziert die Technologie Materialabfall durch additive Fertigung statt subtraktiver Bearbeitung. Leichtere Bauteile können den Energieverbrauch in Fahrzeugen und Flugzeugen senken. Dezentrale Produktion kann Transportemissionen reduzieren.

Auf der anderen Seite sind Energieverbrauch, Pulveraufbereitung und Post-Processing (z. B. HIP) energieintensiv. Die Wiederverwendbarkeit von Pulver, Rückgewinnung und nachhaltigere Legierungen sind daher Forschungsfelder mit hoher Priorität. Insgesamt kann Metall-3D-Druck nachhaltig sein — vorausgesetzt, Prozesse werden optimiert und ganzheitlich in Produktlebenszyklen gedacht.

Zukunftstrends: Was kommt als Nächstes?

Die Forschung und Entwicklung im Bereich Metall-3D-Druck ist rasant. Einige Trends, die in den kommenden Jahren prägend sein werden:

Hybridfertigung

Kombinationen aus additiver und subtraktiver Fertigung innerhalb einer Maschine ermöglichen Präzision und komplexe Geometrien in einem Prozess. Solche Hybridzellen könnten die Effizienz steigern und die Nachbearbeitung reduzieren.

Künstliche Intelligenz und Prozessüberwachung

KI-gestützte Überwachung kann Fehler in Echtzeit erkennen und Parameter automatisch anpassen. Predictive Maintenance der Anlagen und automatische Qualitätsprognosen werden die Prozessstabilität erhöhen.

Multi-Material- und Funktionsdruck

Die simultane Verarbeitung mehrerer Materialien im Metallbereich, oder die Integration von Metallen mit Keramiken und Polymeren, eröffnet neue Funktionalitäten — etwa Bauteile mit integrierten Sensoren oder wechselnden mechanischen Eigenschaften.

Skalierung und Geschwindigkeit

Technologische Fortschritte zielen auf größere Bauvolumina und höhere Durchsatzraten ab, z. B. durch Binder Jetting für Metall in Kombination mit schnellen Sinterprozessen.

Neue Legierungen und Pulvertechnologien

Spezielle Legierungen, die gezielt für additive Prozesse optimiert sind — z. B. für bessere Verformbarkeit, geringere Spannungsneigung oder höhere Temperaturstabilität — werden die Anwendungsmöglichkeiten erweitern.

Implementierung in Unternehmen: Ein Praxisleitfaden

Viele Firmen fragen: Wie starten wir sinnvoll mit Metall-3D-Druck? Ein pragmatisches Vorgehen könnte so aussehen:

- Identifikation von Pilotprojekten: Wählen Sie Bauteile mit hohem Nutzenpotenzial (Komplexität, Gewicht, Reparaturbedarf).

- Wirtschaftlichkeitsanalyse: Berechnen Sie Break-even-Punkte unter Berücksichtigung von Anschaffung, Pulver, Nachbearbeitung und Lebenszykluskosten.

- Aufbau von Know-how: Investieren Sie in Ausbildung, DfAM-Workshops und Software-Tools für Simulation und Optimierung.

- Qualifizierung und Zertifizierung: Definieren Sie Prüfpläne und Qualitätskriterien in Abstimmung mit Kunden und Normen.

- Skalierung und Integration: Starten Sie mit kleinen Serien, sammeln Sie Prozessdaten und erweitern Sie die Anwendung schrittweise.

Erfolgreiche Implementierung basiert auf einem iterativen Lernprozess und der Bereitschaft, traditionelle Denkmuster in Konstruktion und Produktion zu hinterfragen.

Fallstudien: Konkrete Beispiele

| Branche | Problem | Lösung durch Metall-3D-Druck | Ergebnis |

|---|---|---|---|

| Luftfahrt | Schwere Triebwerkskomponenten | Topologieoptimiertes Trennstück aus Titan mittels SLM | Gewichtsreduktion von 30 %, geringere Montagekosten |

| Medizin | Individuelle Knochenimplantate | Patientenspezifisches Titanimplantat mit poröser Oberfläche | Bessere Knochenintegration, kürzere Reha-Zeiten |

| Automotive | Teure Prototypenfertigung | Schnelle Iteration mittels SLM und Binder Jetting | Entwicklungszeit verkürzt, Kosten gesenkt |

Arbeitskräfte und zukünftige Skills

Der Metall-3D-Druck verlangt ein neues Kompetenzprofil: Ingenieure müssen DfAM beherrschen, Materialwissenschaftler müssen Prozesse optimieren, und Techniker müssen Anlagen überwachen und warten. Außerdem benötigt die Industrie Fachleute für Datenmanagement, Simulation, Qualitätssicherung und Nachbearbeitung. Lebenslanges Lernen und interdisziplinäre Teams werden zum Standard.

Aus- und Weiterbildungsansätze

Unternehmen sollten Partnerschaften mit Hochschulen eingehen, interne Schulungsprogramme aufbauen und MVP-Workshops (Minimal Viable Product) nutzen, um schnelle Lernerfahrungen zu sammeln. Zertifizierungen von Herstellern und Normungsinstitutionen werden an Bedeutung gewinnen.

Gesellschaftliche Auswirkungen und ethische Fragen

Wie jede disruptive Technologie wirft auch der Metall-3D-Druck Fragen auf: Wer haftet bei fehlerhaften Bauteilen? Wie werden Arbeitsplätze verändert? Wie stellen wir sicher, dass sicherheitskritische Bauteile nicht missbräuchlich produziert werden? Eine verantwortungsvolle Einführung erfordert klare Regularien, Transparenz im digitalen Teilehandel und eine gesellschaftliche Diskussion über die Verteilung der ökonomischen Vorteile.

Nummerierte Liste: 10 Handlungsempfehlungen für Entscheider

- Identifizieren Sie konkrete Use Cases mit hohem Mehrwertpotenzial.

- Starten Sie mit Pilotprojekten, nicht mit großflächiger Umstellung.

- Investieren Sie in DfAM-Schulungen und interdisziplinäre Teams.

- Implementieren Sie strenge Qualitäts- und Rückverfolgbarkeitsprozesse.

- Bewerten Sie Total Cost of Ownership (TCO) statt nur Anschaffungskosten.

- Nutzen Sie hybride Fertigungsansätze zur Maximierung von Präzision und Effizienz.

- Kooperieren Sie mit Lieferanten, Forschungseinrichtungen und Zertifizierungsstellen.

- Planen Sie Nachhaltigkeitskriterien und Recyclingstrategien ein.

- Schaffen Sie digitale Infrastrukturen für sicheren Teilehandel und Datenmanagement.

- Fördern Sie Innovationskultur durch iterative Entwicklung und Fehlerlernen.

Risiken und wie man ihnen begegnet

Die größten Risiken sind technische Mängel, Fehlanpassungen im Geschäftsmodell, regulatorische Hürden und Fachkräftemangel. Sie lassen sich mit folgenden Maßnahmen mindern: rigorose Pilotphasen, klare Governance-Strukturen, Investitionen in Qualifizierung und aktive Teilnahme an Normungsprozessen.

Beispiel: Umgang mit Restspannungen

Restspannungen können zu Verzug und Rissen führen. Abhilfe schaffen Nachbehandlungen wie Wärmebehandlung, HIP und gezielte Prozessparameteroptimierung. Simulationstools helfen, thermische Belastungen vorherzusagen und zu minimieren.

Globale Perspektive: Wer führt und wer holt auf?

Einige Länder und Regionen sind Vorreiter, weil sie in Forschung, Industrie und Politik investieren. Europa, Nordamerika und einige asiatische Länder (insbesondere Japan und Südkorea) gehören zu den aktivsten Akteuren. China gewinnt schnell an Bedeutung durch massive industrielle Investitionen. Länder, die in Bildung, Forschung und industrielle Infrastruktur investieren, werden die technologischen und wirtschaftlichen Vorteile am ehesten realisieren.

Zusammenarbeit statt Alleingang

Globale Herausforderungen wie Materialstandards, Wissenstransfer und ethische Anwendung verlangen multilaterale Kooperationen zwischen Unternehmen, Universitäten und Regulierungsbehörden. Open Innovation und geteilte Testplattformen können Innovationszyklen verkürzen und die Verbreitung von Best Practices fördern.

Schlussfolgerung

Der Metall-3D-Druck (L’impression 3D métal) ist mehr als eine neue Fertigungstechnik: Er verändert die Art, wie wir denken, entwerfen und produzieren. Trotz technischer und regulatorischer Herausforderungen hat die Technologie das Potenzial, Prozesse effizienter, Produkte leichter und Innovationen schneller zu machen. Unternehmen, die frühzeitig und strategisch investieren — in Pilotprojekte, Qualifikation und digitale Infrastruktur — können erhebliche Wettbewerbsvorteile erzielen. Gleichzeitig verlangt diese Entwicklung Verantwortung: für Qualität, Sicherheit und Umwelt. Die Zukunft der industriellen Fertigung wird hybrid, vernetzter und modularer sein — und der Metall-3D-Druck ist einer der wichtigsten Bausteine auf diesem Weg.

Как вам статья?